全球报道:纯电动汽车动力电池组布置效率提升方法

文章来源:泛亚汽车技术中心有限公司

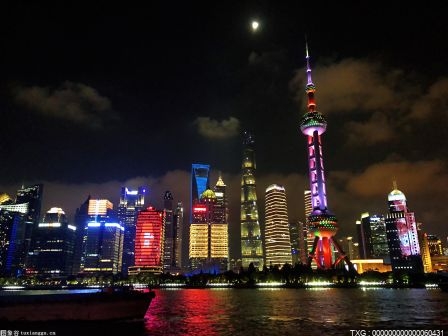

(资料图)

(资料图)

1提高电池布置效率的必要性

虽然中国纯电动汽车近几年发展势头愈加猛烈,但其销量还是远远落后于燃油车,客户对于纯电动的里程焦虑一直是制约纯电动车发展的重要因素,各个车企对于提高行驶里程也是费劲脑汁。例如特斯拉的超级充电桩,以及蔚来的换电站都是解决里程焦虑的有效措施。但无论是超级充电桩还是换电站都需要一个发展过程以及相关基础设施的普及。对于车企而言,成本最低、首先要考虑的就是在有限的空间内提高电池布置效率,增加续航里程。

早期的纯电动车动力电池有“土”字形、“T”字形、“平板”形等。但随着近几年电动汽车以及动力电池的飞速发展,开始向平板电池、模块化发展。电池组布置在车底,不仅可以尽量释放更多空间给乘客舱,还可以尽量降低整车重心,让车辆在同等情况下拥有更好的高速稳定性。因此,本文讨论的重点就以如何提高平板电池布置效率为主要内容。

2影响电池布置物理因素

2.1长度方向

从纯电动汽车底盘布置图可以看出,动力电池绝大部分都布置在前后轮之间,因为现有电动车一般都会保护四驱配置,前后轮心位置会留给前后电机,因此,电池组可以布置的长度空间与车型轴距有着直接的关系,轴距越大,留给电池的空间就越大。在一定的轴距条件下,可以看到电池前端被前副车架限制,电池后端被后悬架限制,如何在一定的轴距条件下布置尽量长的电池,需要重点关注。

选取市场上几款主流电动车,绘制整车轴距与电池长度关系,如图1所示。可以发现,虽然整车轴距对于电池长度有着至关重要作用,但是对于轴距空间的利用,每个车型大小有很大区别。在拟合曲线之上的车型轴距利用率较高,而在拟合曲线之下的车型轴距利用率较低。为了更好地找到影响轴距利用率的因素,选取前轮心—前副车架后端a和后轮心到后副车架前端b两个指标来研究布置效率。

1.电池前端

前副车架的设计不仅起到支撑动力总成的作用还提供前悬架的安装点。从图2可以看出前悬架的安装点位置对于副车架的后边界位置有着决定作用,首先研究前悬架不同类型对于副车架后边界设计有无影响。目前乘用车主流前悬架分为麦弗逊和双叉臂两种类型,针对不同车型的前悬架后衬套边缘到轮心的距离p为研究对象,发现前麦弗逊悬架p值基本都稳定在325mm~335mm,q的主要因素在于副车架后安装点和悬架安装点的排列方式,传统车型两个安装点都是前后排列,为了缩小X向的距离,可以采用Y向排列,如图2中的圆圈所示。这种排列方式可以释放副车架衬套所占用的长度方向空间。图3为宽窄电池车身Y向界面图。

2.电池后端

后副车架的设计与前悬架不同,主要是由于后悬架类型诸多,如扭杆梁、三连杆、四连杆和五连杆。每种悬架在X向尺寸差异巨大,且它们侧重点不同。因此,对于电池布置的影响很大。研究发现,宽电池包和窄电池包对于不同后悬架影响不同。

对于宽电池包来说,其宽度基本已经到达门槛板,因此,限制宽电池包长度有两大因素:(1)轮胎大小;(2)悬架类型。

若轮胎前端面已经超过悬架或副车架最前端,则轮胎大小直接决定电池长度,五连杆和扭杆梁的X尺寸较小,就属于这种情况。

若轮胎前端面没有超过悬架或副车架最前端,则悬架类型决定了电池长度,三连杆或四连杆悬架由于纵向连杆(拖曳臂)的存在,悬架限制电池长度。

统计了不同悬架类型在X向的空间尺寸,如图4所示。可容纳电池长度:五连杆-扭杆梁>三连杆>四连杆。这是由于三连杆或四连杆自身结构存在纵向连杆,能支持侧向力,占用了大量X向尺寸。

对于窄电池包,宽度较小,电池可以布置在悬架纵梁连杆以内,从而增加电池的长度布置空间,因此,影响窄电池长度方向尺寸的主要因素是悬架类型。

分别统计了不同悬架类型在X向的空间尺寸,可知三连杆>四连杆>五连杆~扭杆梁。因此,各个车企可根据自身需求,选择适合自己的悬架类型和电池尺寸。

2.2宽度方向

从图3车辆宽度尺寸链可以看出,电池宽度主要是由整车宽度决定的,减掉造型发挥空间,也就是由门槛版的宽度来定的,各个车企需要根据车辆尺寸定义级别以及造型需求尽量多的利用Y向空间。早期电动车大部分以油改电为主,燃油车架构的特点使得窄电池更容易满足侧碰的要求,且需车身提供内纵梁来固定,宽电池可以充分利用Y向空间,电池可以直接固定在门槛版上,目前的主流纯电动汽车平台都是采用此类做法发挥Y向空间最大化。

3影响电池布置的性能因素

3.1电池布置对车身拓扑优化的影响

动力电池尺寸大,几乎平铺整个底盘,对整车拓扑分析、传力路径以及安全碰撞保护设计起着尤为重要的作用。因此,动力电池的布置与性能相关影响相辅相成、密不可分。根据上文阐述,宽平板电池和窄平板电池在拓扑分析、车身结构设计上有着很大的区别。

宽电池传力路径:纵梁—车身门槛。

窄电池传力路径:纵梁—车身地板纵梁。

3.2动力电池对安全性能的影响

整车安全对电池保护的要求:整车完整的电路系统要求在各种国家规定的碰撞工况下均不可以与周边零件产生断裂应变的直接接触损伤,不允许有任何短路或者断路的风险。

X向:考虑到前碰各个前碰工况(RGB\ODB\SOF)下对电池的冲击,一般电池前端避免布置尖锐的硬性零件,电池离前轮心越远越好,但考虑到实际情况下,为了增大电量,在布置允许情况下会尽量将电池前置。这就对前舱零件布置提出了更高的挑战,转向前置可以避免转向电机对电池前端模块的冲击,这也是市场上大多数电动车采用的主要方法之一。

Y向:从整车安全角度,窄电池会更容易满足电路完整性保护的要求。但同样与整车增加电量的需求矛盾,因此,各车企也是费劲脑汁解决电池侧碰柱碰的问题。加大门槛板截面积以及内部填充各种支撑都是方法,但各有利弊,需要综合权衡。并且动力电池内部或外部框架需增加Y向承载纵梁。最后,对于电池周边零件,需要避免在碰撞路径上钣金尖锐边正对电池或者其他需要保护的连接电路系统,以免引起短路或者断路风险。

Z向:根据车型不同,电池厚度设计差异性很大。一般情况下,运动型多用途汽车(SportUtilityVehicle,SUV)车型有更高的车高,更高的离地间隙,可以支持更大Z向尺寸的电池,因此,SUV的电池厚度一般在140mm~160mm。而对于轿车,有车高和离地间隙的限制,减去乘客舱人的空间,可支持电池的厚度有限,目前大部分的轿车的电池厚度都在110mm~130mm。

3.3动力电池对制造的影响

动力电池对制造的影响主要分两种,一种在油改电电动车,为减少车间改造带来的巨额投资,一般会与现有燃油车共线生产,其弊端是车身定位孔的保留会对电池的设计产生很大限制,比如电池要避开总装吊具,而原有产线前后吊具的距离也直接影响了电池长度;另一种是纯电动平台电动车,这种一般是全新产线,吊具前后定位孔的相对位置以及整车各个零件的装配顺序都可以重新设计,在保证电池电量的前提下去设计全新产线是相对容易的。

4结束语

通过以上分析可知,影响电池布置的因素诸多,要把所有因素考虑在内,再加上底盘一系列管路的布置,提高电池续航是对整车集成的一种挑战。当然,各个电池厂也在积极研究CTC、CTP等电池集成方案,或许在不久的将来,随着大家对诸多因素的整合、摸索,可以形成电池的标准化,对国家基础设施的建设无疑是巨大的贡献。

责任编辑:hnmd003

相关阅读

-

全球今日讯!金茂华福-金茂商业卓越2号重庆珑悦里4.5亿元资产支持ABS获上交所受理

中国网地产讯7月22日,据上交所披露,金茂华福-金茂商业卓越2号重庆珑悦里资产支持专项计划已获上交所受...

2022-07-22 -

每日播报!中金-南京新居保障房一期17.48亿元资产支持ABS获上交所受理

中国网地产讯7月22日,据上交所披露,中金-南京新居保障房一期资产支持专项计划已获上交所受理。债券类...

2022-07-22 -

三米粥铺荣获2022大国消费“金长城--组织模式创新奖”,共赴大国消费新时代

2022年7月16日-17日,由大国消费主办,上海交通大学终身教育学院学术指导、中国商业发展研究所,成都市...

2022-07-22 -

当前播报:田径世锦赛:朱亚明轻松晋级三级跳决赛 美国选手包揽男子200米前三

去年的东京奥运会,朱亚明在决赛最后一跳跳出了17米57,逆转多位对手夺得银牌,创造了中国选手在奥运会...

2022-07-22 -

精彩看点:中日韩全军覆没 男篮亚洲杯史上东亚球队首次无缘四强

2022年男篮亚洲杯赛21日晚在印度尼西亚雅加达结束了1 4决赛,卫冕冠军澳大利亚队以99:85轻取日本队,新...

2022-07-22 -

Dasty开启“香水型”家居清洁新时代,畅销全球40多个国家!

Dasty是意大利香水型家居清洁品牌,起源于1981年,在全球市场享负盛誉。Dasty产品在全球40多个国家和地...

2022-07-22

阅读排行

资讯播报

- 环球关注:无锡城发10.36亿元竞...

- 热文:8月末 我们一起去龙井琵...

- 荣耀加身,载誉前行!网思科技再...

- 昆仑山矿泉水入选“2022年京东超...

- 【新湖南·新引力】好山好水,绿...

- 联邦高登新品餐厨一体化设计,为...

- 科大讯飞携智能助听器亮相消博会...

- “动创龍光” 探拓户外2023春夏...

- 2022郑州中考第一批次录取学校名...

- 2022年郑州中考分数已经公布可进...

- 郑州市公布2022年普通高中录取分...

- 远离炎热,与合创Z03一起蓄电出发

- 建设银行莆田分行:“717 美好...

- 革新未来视觉,隐耀科技力量 |...

- 持续精研高端路线,梦洁高品质蚕...

- 麦澜德开启未来领导人计划,5G训...

- 时效性平均优于海运5天优于公路1...

- 强化基本医疗服务公益属性 国家...

- 世界时讯:天恒集团11亿元中票将...

- 世界快资讯:本地国资终成建业二...

- 永和商用渠道再发力,用臻情守护...

- 北京市阶段性缓缴职工基本医疗保...

- 焦点要闻:深圳光明西田社区超15...

- 世界观天下!融信(福建)投资集...

- 天天资讯:国开行:2022年上半年...

- 植入青少年儿童健康安全食品标准...

- 就业增收渠道不断拓宽 上半年“...

- (避坑指南)苏州配眼镜哪里好?...

- 全球今热点:多措并举促进高校毕...

- 全球播报:万科企业:成功发行30...

- 更多筹码进入流通 科创板将进一...

- 焦点热议:中南建设收江苏证监局...

- 焦点热文:汇景控股完成交换要约...

- 今日观点!山东济南莱芜区高庄法...

- 当前观察:热评丨爬坡过坎这半年...

- 全球热点!新城控股:61.72亿元...

- 今日热议:让农户多种粮种好粮(...

- 当前热讯:资色丨地产修复力度增...

- 上半年普惠型小微贷款整体上继续...

- 激励约束作用初步显现 碳减排责...

- 【全球时快讯】奥园集团:上半年...

- 焦点滚动:德信服务回购378.3万股...

- 世界百事通!王曼昱一周内两胜伊...

- 世界信息:冯彬世锦赛“一掷定乾...

- 热点聚焦:上海城投控股6.32亿元...

- 观热点:人民网评:维护网络安全...

- 精选!因未及时进行业绩预告更正...

- 世界新消息丨建发国际完成配售30...

- 资讯推荐:惠誉将合景泰富评级下...

- 当前最新:中俄体育嘉年华:近百...

- 动态焦点:新华网评:依法处罚滴...

- 每日消息!国家网络安全底线不容...

- 每日焦点!建发国际完成配售3000...

- 最新快讯!ESR再购回89.56万股 ...

- 全球实时:京基智农控股股东减持...

- 世界今亮点!荣盛发展以沈阳子公...

- 全球快报:荣盛发展与荣盛控股签...

- 世界今亮点!以房换房、半价买房...

- 环球观焦点:广西将培养万名体育...

- 动态:勒泰集团:2021年中报及年...

- 头条:深交所致函嘉凯城 要求说...

- 观察:泛海控股首次回购83万股 ...

- 今日热闻!中式台球大师赛甲级赛...

- 2022世界食品广州展盛大开幕 小...

- 今日热议:银保监会:在地方“保...

- 全球看热讯:6月土地供应驱动成...

- 每日视讯:中交房地产:拟发行6...

- 环球信息:银保监会:是否取消期...

- 每日热文:全国多地举办房地产展...

- 环球快资讯丨直播|800V高电压电...

- 今日聚焦!比亚迪NVH主动声技术揭秘

- 全球观察:中国青少年足球联赛黑...

- 最资讯丨家居丨致欧科技:创业板...

- 环球简讯:物业|融信服务:与融...

- 全球快看:财面儿|佳源国际控股...

- 每日快看:越秀集团:10亿元可续...

- 快看:快讯|越秀地产:以81.19...

- 跨圈层沉浸式营销缔造模式创新!...

- 每日消息!新世界绿色运输联盟正...

- 环球观天下!6月限贷放宽程度依...

- 夏热不忘严寒,趁装修旺季果断安...

- 今日播报!金科地产:拟发行10亿...

- 瑞尔齿科正畸医生邹宛桦:“用心...

- 热头条丨银保监会綦相:银行业保...

- 天天速读:合肥滨湖新区建投公司...

- 大暑养生|常饮沙棘汁为健康增益...

- 【天天时快讯】全国“扫黄打非”...

- 当前聚焦:华南城:5笔美元票据...

- 世界今日讯!人民政协网 北京市...

- 观点:全国“扫黄打非”办 通报...

- 环球微动态丨惠誉:撤销佳源国际...

- 环球快消息!男篮亚洲杯:中国男...

- 当前关注:山西:多措并举支持高...

- 世界最新:羽生结弦:一直以来非...

- 当前播报:田径世锦赛:冯彬女子...

- 环球快看:延边州产业提速前行 ...

- 新消息丨谷爱凌获ESPYS最佳突破运动员

- 全球新消息丨一掷定乾坤!冯彬世...

- 每日热门:建业地产:控股股东恩...

- 世界快资讯丨6月广州青岛首次松...